MEISTER SAITOS HÄNDE

90 Schnellzugminuten nördlich von Tokio entstehen die feinsten Objektive, die Canon zu bieten hat: die L-Serie. Hier arbeiten Spezialisten wie Toshio Saito mit viel Fingerspitzengefühl auf der einen und modernster Technik auf der anderen Seite an der Entstehung von Canons High-End-Linsen.

Eine Werksbesichtigung in einer von Canons modernsten Fabriken kann man nirgendwo buchen. Und auch nur wenigen Journalisten hat der DSLR-Marktführer je einen so umfassenden Einblick in sein Objektivwerk Utsunomiya gewährt wie einer kleinen internationalen Besuchergruppe, darunter auch die PHOTOGRAPHIE.

In seinem zuletzt 2005 erweiterten Werk rund 130 Kilometer nördlich der Hauptstadt Tokio entwickeln und fertigen 1.700 Mitarbeiter fast alle Objektive der Canon-L-Serie – der Luxusklasse unter Canons Foto- und Videooptiken, erkennbar am markanten roten Ring rund um den Tubus. Neben Utsunomiya unterhält der Hersteller vier weitere Objektivfabriken in Japan, China und Malaysia. Hier, in der Präfektur Tochigi, findet in einem riesigen Gebäude fast die komplette Wertschöpfung eines L-Objektivs statt – von der aufwendigen Entwicklung und Manufaktur der benötigten Grundwerkzeuge bis hin zu Verpackung und Versand des fertigen Produkts. Nur die Gläser produziert Canon nicht selbst, sondern lässt sie nach seinen eigenen Spezifikationen und zugeschnitten auf die Anforderungen an das jeweilige Objektiv von Zulieferern fertigen.

Vom Glasrohling zum High-End-Zoom

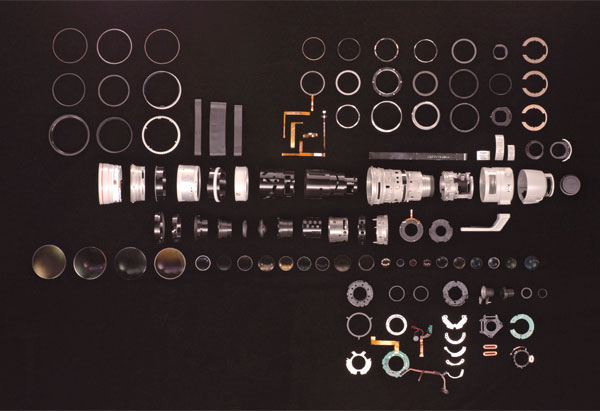

Was die Canon-Mitarbeiter aus einem unscheinbaren Glasrohling in einem langwierigen und komplexen Fertigungsprozess machen, ist beeindruckend. Der Weg vom ungeformten und ungeschliffenen Stück Spezialglas zu einem von beispielsweise 16 Elementen des Zooms EF L USM 2,8/16-35 mm III reicht von der manuellen Herstellung des Polierwerkzeugs über meterlange, voll automatisierte Poliermaschinen bis zum komplexen GMo genannten Schmelzen spezieller asphärischer Linsen.

Wie viel Erfahrung und handwerkliches Geschick allein der erste Schritt (die Herstellung des Diamantschleifwerkzeugs) erfordert, zeigt sich darin, dass nur wenige Spezialisten im Werk diesen Prozess beherrschen. Deren Chef heißt Toshio Saito, er ist der Takumi (“Handwerksmeister”) in Utsunomiya und damit verantwortlich für das technische Fundament, auf dem jene L-Technologie steht, die Tag für Tag bei unzähligen professionellen Foto- und Videografen im Dauereinsatz ist. Saito (56) arbeitet seit 1981 für Canon und hat das nötige Know-how im Umgang mit dem kiloschweren Stempelwerkzeug (einer Carborundum-Scheibe), das zur Herstellung der Diamantplatten für den Linsenschliff benötigt wird. Zudem ist Saito in führender Position für die Ausbildung des Nachwuchses unter Canons Objektivspezialisten zuständig.

Von Takumi und Meistern

Zwischen 20 und 40 Prozent seiner Arbeitszeit widmet der Takumi der Rekrutierung und Unterweisung der kommenden “Lens-Meister” in Utsunomiya, jener Experten, die wie er an die heikelsten Prozesse der Linsenfertigung Hand anlegen dürfen. Dass dabei höchste Genauigkeit im Spiel sein muss, überrascht nicht – eher schon das Maß an Präzision, mit dem die Spezialisten hier arbeiten. Der Schleifprozess ist so exakt, dass man ihn sich am besten mit einem Vergleich in “menschlichen” Größenordnungen vor Augen führt: Auf das Ausmaß eines typischen olympischen Sportstadions projiziert, beträgt die Toleranz beim Schleifen der Oberfläche einer professionellen Broadcast-Linse nicht mehr als den Durchmesser einer Plastiktüte!

Die Präzision setzt sich fort auf dem Weg des groben Schleifens, Zentrierens, Polierens und Inspizierens einer Linse, bevor sie zusammen mit all den anderen in die Fassungen der Zooms und Festbrennweiten verbaut werden kann.

Autonomes Fahren ist bei Canon längst Wirklichkeit: Den Transport innerhalb des Werkes übernehmen mannshohe Roboterfahrzeuge, die leise klingend auf markierten Bahnen über die blitzsauberen Kunststoffböden surren. Sauberkeit ist oberstes Gebot bei der Linsen- und Objektivfertigung – und so musste sich unser Grüppchen stellenweise in Ganzkörperschutzanzüge inklusive Mundschutz zwängen, um allen Schritten der Produktion beiwohnen zu können.

Erdbebenschäden

Utsunomiya-Werksleiter Kenichi Izuki, seit 1987 in Canon-Diensten, begleitete die Besucher durchs Werk und machte auf reparierte Bereiche im grünen Bodenbelag aufmerksam, die an das schwere Erdbeben von 2011 erinnerten. Weil Gebäudeteile und Maschinen stark beschädigt worden waren, musste die L-Objektivproduktion in Utsunomiya für rund zwei Monate komplett gestoppt werden – eine kurzfristige Verlagerung in ein anderes Werk war laut Izuki wegen der komplexen Fertigungsprozesse nicht möglich.

In den Reinräumen wohnte Canon beim neuen 2,8/16-35 mm auf die Spitze getrieben hat. Immer noch nimmt die händische Montage der Objektive einen großen Raum ein. Auch hier arbeiten absolute Spezialisten, Meister genannt (erkennbar an einem speziellen Aufnäher an der Arbeitskutte) – darunter nicht wenige Frauen. Das Ausmaß ihrer Fähigkeiten bestimmt die Zahl der verschiedenen Teile eines Objektivs, die die Meister zusammensetzen dürfen.

Was auffällt, ist die hohe Zahl an Kontrollen, denen ein Objektiv im Laufe seiner Entstehung immer wieder unterzogen wird. Und so wundert es nicht, dass am Ende des Fertigungsprozesses erneut ein aufwendiger Check in einem Bereich der Fabrik mit riesigen Testständen stattfindet. Anhand von rund 50 Messpunkten wird ermittelt, ob das fertige Produkt die optischen Vorgaben erfüllt. Die bei diesen Messungen gewonnenen Daten wiederum fließen zurück in den Prozess und sollen die Produktionsabläufe optimieren. Und auch in vielen modernen L-Objektiven selbst stecken die Informationen über deren spezifische Abbildungsleistungen.

ASPHÄRENTECHNIK

Einfach Formular ausfüllen und mitmachen.

Einfach Formular ausfüllen und mitmachen.